随着工业自动化和智能制造的快速发展,计算机集成制造系统(CIMS)在机床上下料自动化行业中扮演着日益重要的角色。CIMS通过集成信息技术、自动化技术和现代管理方法,优化生产流程,提高设备利用率和生产效率。本文探讨CIMS在该领域的应用,并重点分析通信系统开发与集成的重要性。

在机床上下料自动化中,CIMS实现对生产过程的全面监控与调度。传统机床依赖人工操作,效率低且易出错。CIMS通过传感器、PLC和机器人技术,自动完成物料搬运、工件定位和上下料任务,减少人工干预。例如,系统可实时采集机床状态数据,动态分配任务,确保生产线连续运行,缩短加工周期。

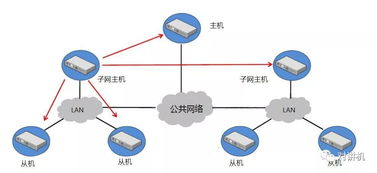

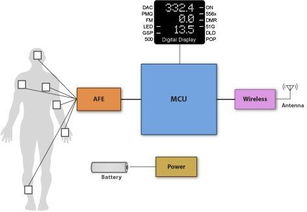

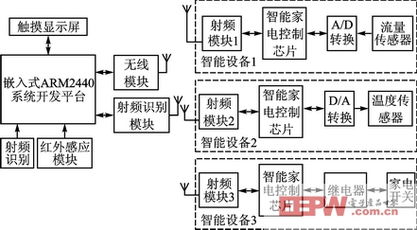

通信系统是CIMS的核心支撑,负责设备间数据交换与协同控制。开发高效的通信系统需考虑标准化协议(如OPC UA、Modbus或Profinet),以确保机床、机器人和上位机间的无缝连接。集成过程中,需设计分层架构:现场层连接传感器和执行器,控制层处理PLC逻辑,管理层实现数据分析和决策支持。通过实时通信,系统可快速响应异常事件,如设备故障或物料短缺,提升生产可靠性。

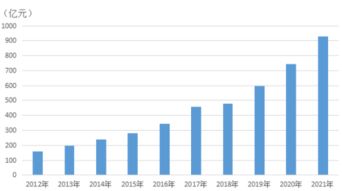

CIMS与通信系统的集成带来显著效益。它支持数据驱动优化,例如通过历史数据分析预测维护需求,降低停机时间。云平台集成可实现远程监控和智能调度,适应柔性制造需求。开发中需应对挑战,如网络延迟、安全风险和异构设备兼容性,这要求采用模块化设计和严格测试。

CIMS在机床上下料自动化中的应用,结合先进的通信系统开发集成,正推动制造业向智能化转型。随着5G和工业物联网的普及,这一领域将实现更高水平的自动化和互联,为企业创造更大价值。