在工业自动化与数字化转型的浪潮中,工厂范围的现场无线系统正成为提升运营效率、实现数据驱动决策的关键基础设施。横河电机作为工业自动化领域的全球领导者,其工厂范围现场无线系统(通常指基于如ISA100.11a、WirelessHART等开放标准的解决方案)的通信系统开发与集成,代表了该领域的前沿实践。资深专家方原柏先生对此有深入的研究与丰富的实践经验,其见解为我们理解这一复杂系统的构建与价值提供了重要视角。

一、核心需求与挑战:为何需要工厂范围无线系统?

传统的工厂现场层通信大量依赖有线网络,存在布线成本高、灵活性差、难以覆盖移动或旋转设备、改造升级困难等问题。工厂范围现场无线系统的核心目标是建立一个可靠、安全、可扩展的无线通信网络,实现对全厂范围内各类过程仪表(如温度、压力、流量变送器)、阀门定位器、设备状态监测传感器等海量终端节点的数据采集与监控。其开发集成的首要挑战在于如何在复杂的工业电磁环境中,确保通信的实时性、可靠性与安全性,同时满足低功耗、易维护和长期稳定运行的要求。

二、通信系统架构开发:横河电机的技术路径

横河电机的解决方案通常采用基于ISA100.11a标准的无线网络技术。该标准专为工业环境设计,具有时间同步、信道跳频、网状网络自组织等特性,能有效对抗干扰,保证可靠性。

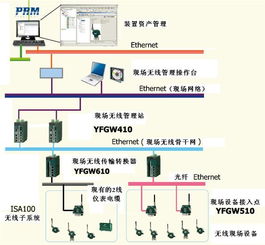

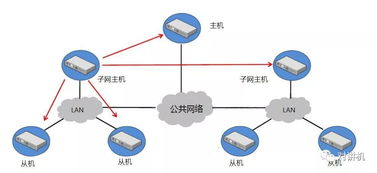

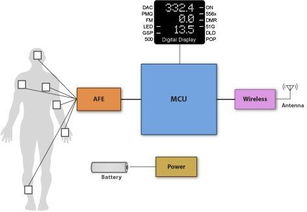

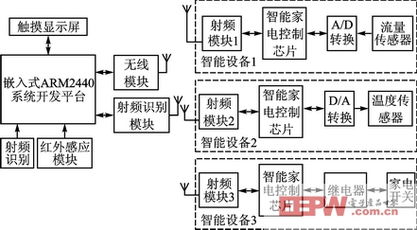

- 网络架构设计:系统采用分层架构,包括现场无线设备(传感器、执行器)、无线网关、网络管理器及安全管理器。网关作为有线网络(如控制网、工厂信息网)与无线现场网络之间的桥梁。网络管理器负责网络的组建、调度、维护和优化,是系统的“大脑”。

- 协议栈开发与集成:横河电机深度参与了ISA100.11a协议的完善与应用。其通信系统开发涉及从物理层、数据链路层到应用层的完整协议栈实现,确保与自家DCS(集散控制系统)、PLC以及其他第三方设备的无缝数据集成。关键点在于将无线数据流高效、安全地映射到工厂现有的OPC UA、Modbus TCP/IP等工业通信协议上。

- 核心技术创新:方原柏曾指出,横河在开发中特别注重时间同步调度和自适应信道跳频算法。这使得网络能在存在Wi-Fi、蓝牙等干扰的2.4GHz频段稳定工作。其网络管理器具备强大的网络诊断与优化功能,能可视化呈现网络拓扑、信号强度、设备状态及通信路径,极大简化了运维。

三、系统集成实践:从部署到运维

开发完成后,系统的成功取决于精心的集成部署与全生命周期管理。

- 规划与部署:集成始于详细的现场勘测与网络规划,确定网关的最佳位置与数量,以覆盖所有目标区域并形成冗余路径。部署强调“即插即用”,设备加入网络后能自动寻找最优路由。

- 与上层系统集成:无线网关将采集的数据通过标准接口(如以太网)送至DCS控制站、资产管理系统(AMS)或实时数据库。横河的CENTUM VP DCS与PRM(工厂资源管理系统)对此提供了原生支持,实现了从现场设备到管理层的垂直数据贯通。

- 安全与可靠性保障:集成过程中,安全贯穿始终。系统采用AES-128加密、设备入网认证、消息完整性校验等多重机制。网络管理器持续监控链路质量,在路径中断时能自动重组路由,保障通信不中断。

- 运维与优化:系统提供丰富的诊断工具,帮助工程师远程监控设备电量、通信状态,预测性维护成为可能。方原柏强调,成功的集成不仅是技术连通,更是建立一套与之匹配的运维流程和人员技能体系。

四、价值与展望:驱动智能工厂未来

通过方原柏所阐述的横河实践可见,一个成熟的工厂范围现场无线通信系统,其价值远超“替代电缆”。它实现了:

- 数据采集的广度和深度革命:使以往因成本或物理限制无法监测的设备参数得以采集,为数字化孪生、高级分析提供数据基石。

- 资产管理与预测性维护:实时监控设备健康状态,降低非计划停机。

- 运营灵活性与敏捷性:支持快速调整生产线、增加监测点,适应柔性生产需求。

- 降低全生命周期成本:显著节约安装、改造和扩展的布线成本与时间。

随着5G、Wi-Fi 6/7、TSN(时间敏感网络)等新技术的工业应用,工厂无线网络将向更高带宽、更低时延、更强确定性的方向发展。横河电机等厂商的通信系统开发集成,也必将朝着与IT网络更深度融合、支持边缘智能计算、提供端到端安全保障的“融合网络”方向演进,为构建真正自适应、自优化的智能工厂奠定坚实的连接基础。

方原柏先生所聚焦的横河电机工厂范围现场无线通信系统的开发与集成,是一项融合了标准协议、核心算法、系统工程与行业知识的综合性实践。它不仅是技术的部署,更是通过可靠的无线连接释放数据潜能,驱动工业数字化转型的关键一步。